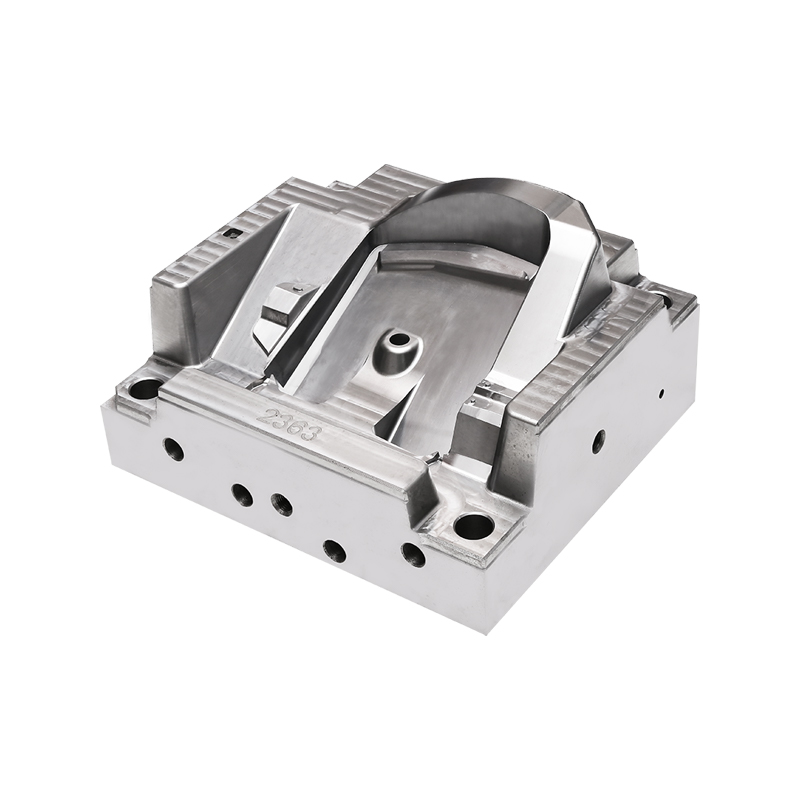

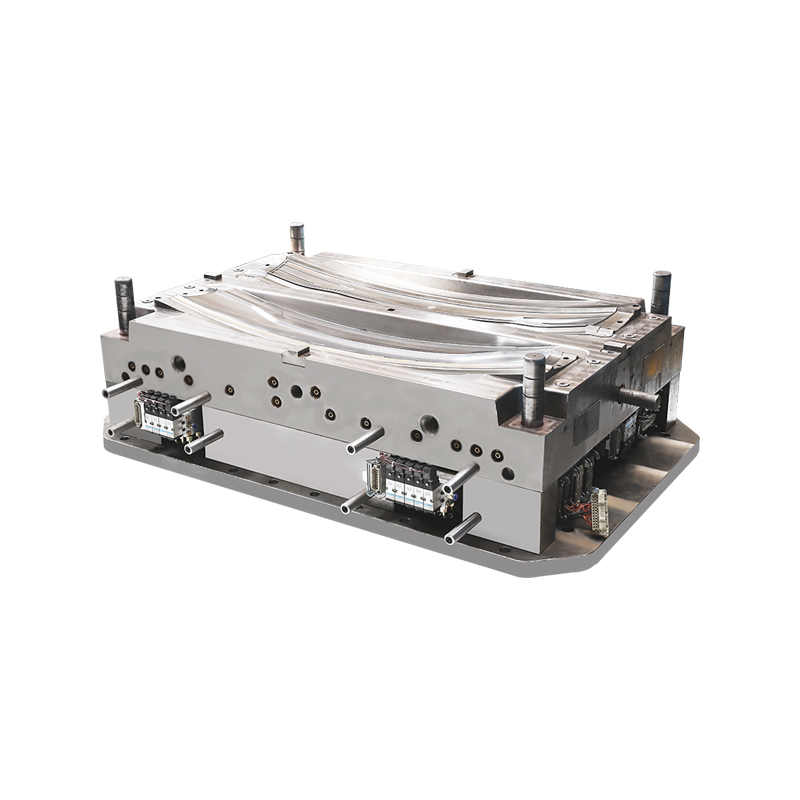

En la arena de alto riesgo de Automotive Manufacturing, una evolución estratégica está resolviendo el dilema persistente de la industria: la elección entre precisión y asequibilidad. El desarrollo de Moldes del cuerpo del coche -Las herramientas fundamentales que dan forma a cada esqueleto de vehículos-han catalizado el innovador modelo de "semifinishing" del sudeste asiático. Este enfoque híbrido une la brecha entre las herramientas western/japonesas premium y las alternativas asiáticas presupuestarias, redefiniendo la economía de la producción global.

La encrucijada de costo de precisión

Durante décadas, los fabricantes de automóviles enfrentaron una decisión polarizada: invertir en moldes de carrocería de automóviles alemanes o japoneses que cuestan $ 800,000- $ 1.2 millones con una vida útil excepcional de millones de ciclos, u optar por alternativas chinas a $ 250,000- $ 400,000 con una vida operativa significativamente más corta. Esta tensión se intensificó con el aumento de la demanda EV de componentes multimateriales complejos que requieren tolerancias microscópicas.

"Los moldes de carrocería japoneses ofrecen una precisión incomparable pero inflan los costos de producción más allá de la sostenibilidad", observa Kenji Tanaka, consultor de herramientas automotrices y ex director de ingeniería de Honda. "Mientras tanto, las soluciones más baratas a menudo comprometen la integridad estructural después del uso intensivo, particularmente problemático para los componentes críticos de seguridad".

Solución híbrida del sudeste asiático

El avance semifinecedor aprovecha las fortalezas complementarias a través de las fronteras regionales:

La experiencia de mecanizado difícil de Tailandia

Instalaciones como las obras de moho de Bangkok realizan el 85% de la eliminación de materiales en los moldes del cuerpo del automóvil. Utilizando la mano de obra rentable y el abastecimiento de acero localizado, logran ahorros sustanciales al tiempo que mantienen la precisión de ± 0.15 mm a través de sistemas CNC guiados por AI avanzados. Esta fase inicial reduce los costos de procesamiento en un 40% en comparación con las operaciones europeas.

Finalización de precisión de Singapur

Las empresas especializadas, incluidas las soluciones de moho de precisión, completan la transformación: ejecutando el pulido láser para lograr acabados de cavidad RA 0.05 μm con forma de espejo, incrustando sensores IoT para el monitoreo de rendimiento en tiempo real y realizar un ajuste final para lograr una notable precisión dimensional de ± 0.03 mm. Esta etapa asegura que los moldes de cuerpo de automóvil resultantes cumplan con los exigentes estándares globales.

Vietnamita EV Innovator Vinfast demostró la efectividad de este modelo al desarrollar moldes de carrocería para automóvil para los paneles de techo críticos de su SUV VF9:

Desafío: requeridos moldes de 2 metros que mantienen una excepcional variación de planitud de 0.1 mm, significativamente más estricta que el estándar de 0.3 mm de la industria, mientras reducen los costos en un 35% en comparación con las opciones europeas.

Ejecución: Siam ToolTech de Tailandia realizó un mecanizado a granel en bases de moldes de $ 320,000 antes de la maestría de superficie final ejecutada por Nanyang Precision de Singapur.

Resultado: los mohos del cuerpo del automóvil resultante lograron 750,000 ciclos operativos mientras mantenían una precisión de ± 0.08 mm después de 100,000 estampados. A $ 520,000 por moho, Vinfast obtuvo un ahorro de costos del 35% al tiempo que logró paneles sin defectos del 98%. El jefe de producción, Le Minh, confirmó: "Estos mohos del cuerpo del automóvil entregaron un rendimiento premium sin gastos premium".

Transformación de la industria

El modelo de semifining desencadena una adaptación generalizada:

La inversión japonesa aumenta a medida que Mitsubishi Heavy Industries establece un centro de acabado de moho para carrocería en Singapur

Fabricantes europeos como Vogel Tooling adoptan flujos de trabajo híbridos, envío de moldes de carrocería semi-acabado de Tailandia para el endurecimiento final en Alemania

La tecnología de escaneo 3D portátil permite una verificación de calidad transfronteriza sin interrupciones, reduciendo los requisitos de retrabajo en un 70%

Evaluación de capacidad regional

Esta redistribución destaca las competencias distintivas: la experiencia alemana y japonesa sigue siendo inigualable para la I + D ultra precisión, aunque obstaculizada por costos laborales sustanciales. China mantiene el dominio en la velocidad de producción en masa, pero enfrenta desafíos de consistencia de materiales. El corredor emergente del sudeste asiático ofrece optimización equilibrada de costos de costo, aunque todavía está desarrollando experiencia con proyectos de moldes para carrocería de automóviles mega a escala.

La estrategia de adquisición de Toyota refleja esta nueva realidad: "Para los componentes no estructurales como los defensas o los paneles de acabado, los moldes de carrocería de automóviles semi-terminados del sudeste asiático ofrecen una calidad casi premium a ventajas de costos decisivos. La propuesta de valor es transformadora".

Impulso hacia adelante

El desarrollo de la capacidad regional acelera:

Thailand targets ±0.05mm roughing accuracy by 2026 through thermal compensation R&D

Singapur Pioneros con IA "Algoritmos de predicción de distorsión" para moldes de carrocería de automóviles a gran escala

Malasia emerge como especialista en recubrimientos resistentes a la corrosión para herramientas de recinto de batería

"La evolución de los moldes de carrocería de automóviles de fabricación paralelos a la globalización automotriz en sí misma", concluye la analista de Frost y Sullivan, Priya Sharma. "La especialización colaborativa crea valor donde el aislamiento crea compromiso". A medida que los fabricantes de automóviles navegan por el continuo de costo de precisión, el modelo híbrido del sudeste asiático ofrece la solución equilibrada que exigió la industria.

English

English 中文简体

中文简体 русский

русский Español

Español