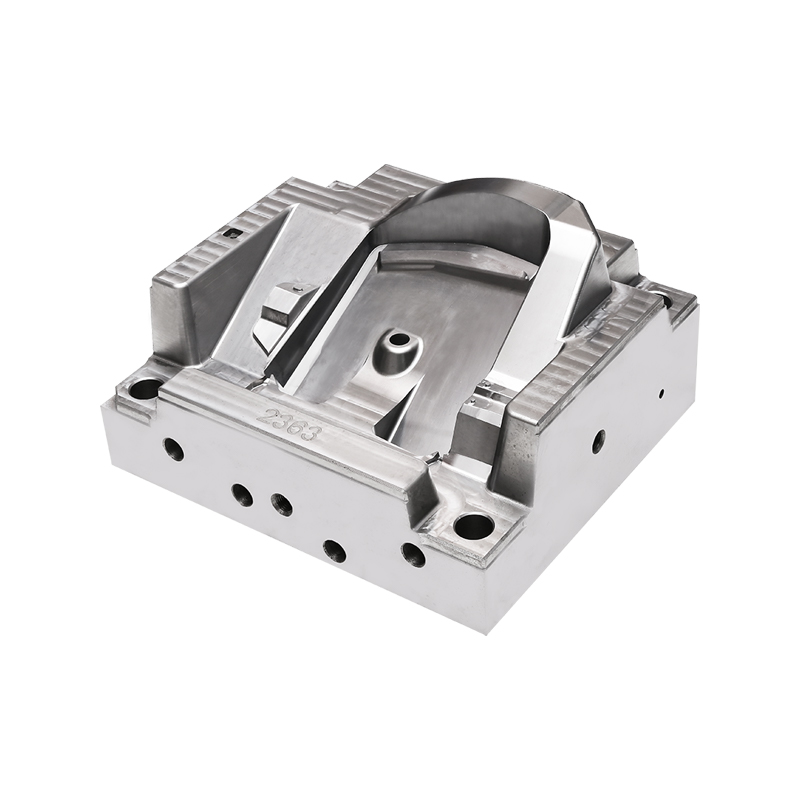

El sector manufacturero está presenciando una transformación significativa a medida que las tecnologías digitales remodelan los procesos tradicionales, y la tecnología de molde de inyección de plástico no es una excepción. Como uno de los métodos ampliamente utilizados para producir piezas de plástico, el moldeo por inyección de plástico está adoptando herramientas digitales y automatización para mejorar la precisión, la eficiencia y la calidad general. En 2025, la digitalización de Molde de inyección de plástico La tecnología se está acelerando, creando nuevas oportunidades y estableciendo estándares más altos de la industria.

Una de las principales formas en que la tecnología de molde de inyección de plástico se vuelve digital es a través de la integración del diseño avanzado asistido por computadora (CAD) y los sistemas de fabricación asistida por computadora (CAM). Estas herramientas digitales permiten a los ingenieros diseñar moldes con una precisión increíble y simular el proceso de inyección antes de que comience la producción física. Mediante el uso de CAD y CAM, los fabricantes pueden detectar fallas potenciales o ineficiencias temprano, reduciendo los costosos ciclos de prueba y error y acortamiento de plazos de desarrollo para proyectos de moldes de inyección de plástico.

Otro desarrollo clave en la transformación digital es la adopción del software de simulación específicamente adaptado para los procesos de molde de inyección de plástico. Estos programas de simulación analizan factores como el flujo de fusión, las tasas de enfriamiento y la posible guerra, proporcionando una visión detallada de cómo se comportarán el moho y el material. Esta capacidad de predicción permite a los fabricantes de moho optimizar las ubicaciones de las compuertas, los canales de enfriamiento y los tiempos de ciclo, a piezas de mejor calidad y menos defectos.

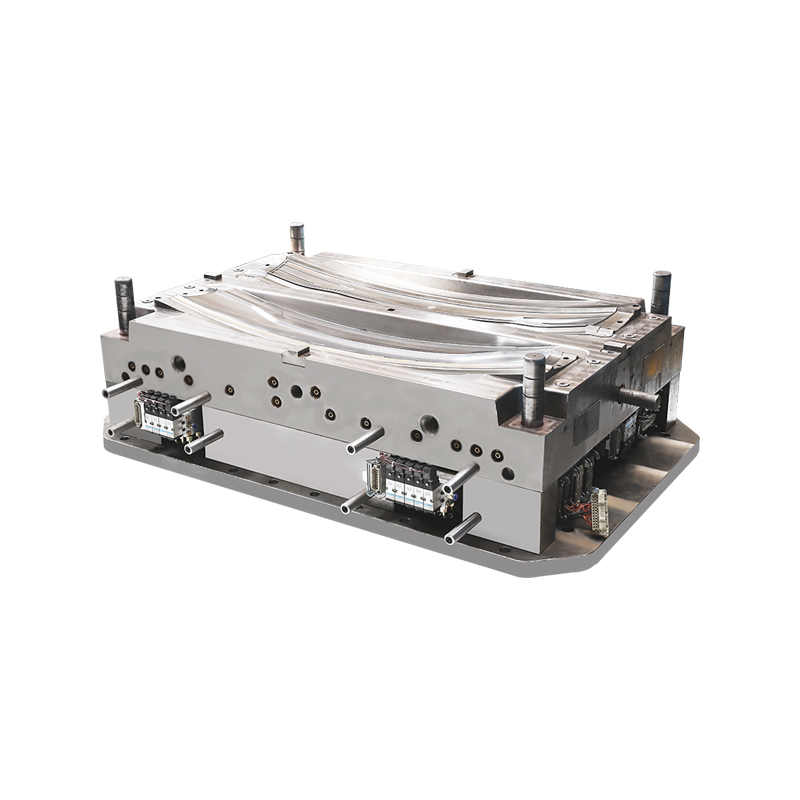

Más allá del diseño y la simulación, la digitalización se extiende al piso de fabricación en sí. Las instalaciones modernas de molde de inyección de plástico están adoptando cada vez más los principios de la industria 4.0, utilizando sensores de Internet de las cosas (IoT) y análisis de datos en tiempo real para monitorear el rendimiento de la máquina y las condiciones del molde. Estas fábricas inteligentes pueden rastrear parámetros como la temperatura, la presión y la velocidad de inyección con alta precisión, lo que permite el mantenimiento proactivo y la reducción del tiempo de inactividad no planificado. Al recopilar y analizar continuamente los datos, los fabricantes mejoran la consistencia y aseguran que el proceso de molde de inyección de plástico cumpla con estrictos estándares de calidad.

La automatización juega un papel crucial en la evolución digital de la tecnología de moho de inyección de plástico. Los brazos robóticos y los sistemas automatizados de manejo de materiales ahora son comunes en las plantas de moldeo por inyección, reduciendo el error humano y aumentando la productividad. Los robots pueden gestionar los cambios en el moho, la eliminación de piezas y las tareas de ensamblaje, racionalizar los flujos de trabajo y permitir un mayor rendimiento. Los sistemas de control digital que coordinan estos robots se integran a la perfección con las máquinas de moldeo, mejorando aún más la eficiencia operativa.

La fabricación aditiva, o la impresión 3D, es otra innovación digital que influye en la tecnología de moho de inyección de plástico. Si bien la impresión 3D no es un reemplazo para el moldeo por inyección, se está utilizando para producir prototipos rápidos e incluso insertos de moho. Este enfoque híbrido permite a los fabricantes validar los diseños rápidamente y hacer ajustes antes de invertir en herramientas costosas. Además, la impresión 3D puede crear canales de enfriamiento complejos dentro de los moldes que los métodos tradicionales no pueden lograr, mejorando los tiempos de ciclo y la calidad de la parte.

Las herramientas de seguridad de datos y colaboración digital también se están volviendo importantes a medida que los proveedores de moldes de inyección de plástico trabajan más estrechamente con clientes y socios de todo el mundo. Las plataformas basadas en la nube permiten compartir en tiempo real de archivos de diseño, datos de procesos e informes de calidad, mejorar la comunicación y acelerar los plazos del proyecto. Los gemelos digitales, réplicas virtuales de moldes físicos y líneas de producción, deben monitorear y optimización continuas, asegurando que el proceso de molde de inyección de plástico se adapte a los requisitos cambiantes.

Los esfuerzos de sostenibilidad están respaldados por las tecnologías digitales en la fabricación de moldes de inyección de plástico. Con un mejor control sobre el uso del material y los parámetros del proceso, los desechos se minimizan y el consumo de energía se optimiza. El seguimiento digital también facilita el uso de resinas recicladas, asegurando la calidad constante del producto al tiempo que reduce el impacto ambiental.

En resumen, la digitalización de la tecnología de moho de inyección de plástico está impulsando las mejoras en la precisión del diseño, la eficiencia de producción y la calidad del producto. Al adoptar CAD/CAM, software de simulación, monitoreo de IoT, automatización y fabricación aditiva, la industria está evolucionando para satisfacer las demandas de los mercados de ritmo rápido y centrado en la calidad de hoy. A medida que más fabricantes adoptan estas herramientas digitales, los procesos de molde de inyección de plástico se volverán más inteligentes, más sostenibles y mejor alineados con las necesidades del cliente. El futuro del moldeo por inyección de plástico es indudablemente digital.

English

English 中文简体

中文简体 русский

русский Español

Español