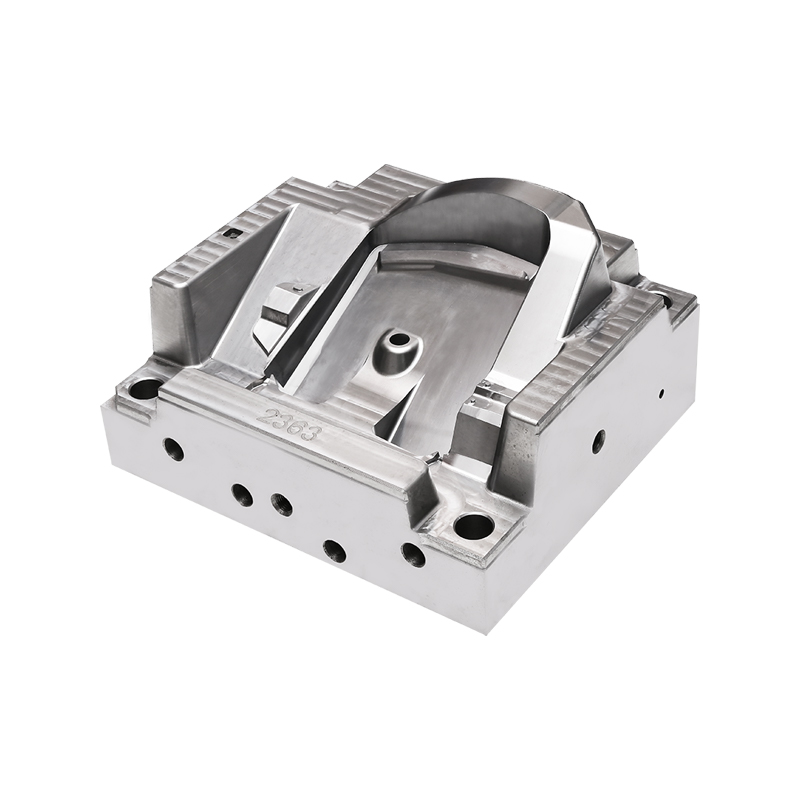

Venta de la parte del automóvil de inyección de plástico automotriz fábrica de moho

La búsqueda implacable de la eficiencia, precisión y sostenibilidad de la industria automotriz ha colocado molde de pieza del coche S en el corazón de la fabricación moderna. A medida que los vehículos evolucionan para cumplir con los estándares de emisiones más estrictos y las demandas de los consumidores de componentes livianos y duraderos, los materiales utilizados en los moldes para piezas del automóvil se han convertido en un enfoque crítico. Este artículo explora los materiales tradicionales y emergentes en la producción de moldes para partes del automóvil, destacando su impacto en la durabilidad, la rentabilidad y el desempeño ambiental.

Materiales tradicionales en la fabricación de moldes para piezas del automóvil

Durante décadas, las aleaciones de acero han dominado la producción de moldes para partes del automóvil debido a su resistencia y resistencia al calor inigualable. Los aceros de herramientas como H13 y P20 se utilizan ampliamente para procesos de inyección de inyección y fundición a alta presión. Estos materiales se destacan en el ciclo térmico repetitivo y el estrés mecánico repetitivo, lo que los hace ideales para producir bloques de motor, carcasas de transmisión y componentes estructurales. Sin embargo, los moldes de piezas de automóvil a base de acero vienen con inconvenientes: tiempos de mecanizado extendidos, alto consumo de energía durante el tratamiento térmico y un peso significativo, lo que complica el manejo e instalación.

Las aleaciones de aluminio surgieron como una alternativa liviana, particularmente para la producción de volumen de bajo a medio. La conductividad térmica del aluminio reduce los tiempos de enfriamiento en el moldeo por inyección, los tiempos de ciclo de aceleración. Los moldes para piezas del automóvil hechas de aleaciones como 7075 o 6061 son más fáciles de mecanizar, lo que reduce los costos por adelantado. Sin embargo, la menor dureza de aluminio limita su uso en aplicaciones de alto nivel, que requiere mantenimiento o reemplazo frecuente.

Los plásticos, aunque menos comunes, han encontrado roles de nicho en la creación de prototipos o los moldes de piezas de automóviles a corto plazo. Materiales como resinas epoxi o poliuretano de alta densidad ofrecen soluciones de herramientas rápidas para la validación de conceptos. Mientras que los moldes de plástico rentables y livianos carecen de la durabilidad necesaria para la producción en masa, restringiendo su utilidad en el sector automotriz.

Revolución de materiales innovadores Molde de pieza del coche Diseño

Los avances recientes en la ciencia de los materiales están abordando las limitaciones de las opciones tradicionales. Las aleaciones de alta resistencia, como el acero marguinario, combinan la resistencia del acero convencional con una mayor resistencia a la corrosión y estabilidad dimensional. Para los moldes para piezas del automóvil, esto se traduce en una vida útil prolongada, hasta 300,000 ciclos sin desgaste significativo, y un tiempo de inactividad reducido para las reparaciones. El fabricante de automóviles alemán BMW reportó recientemente una mejora del 40% en la longevidad del moho después de adoptar acero mareaje para componentes complejos debajo del cuerpo.

Los materiales compuestos son otro cambio de juego. Los polímeros reforzados con fibra de carbono (CFRP) e híbridos de metal de cerámica se están integrando en los moldes de piezas del automóvil para optimizar el manejo térmico. Los moldes de CFRP, por ejemplo, disipan el calor un 50% más rápido que el aluminio, lo que permite un enfriamiento más rápido y ciclos de producción más cortos. La adopción de Toyota de moldes recubiertos de cerámica para la producción de viviendas de batería reduce el consumo de energía en un 18%, alineándose con el impulso de la industria hacia la neutralidad de carbono.

La fabricación aditiva ha ampliado aún más las posibilidades. Los moldes de piezas del automóvil impreso en 3D utilizando binder jetting o sinterización de láser de metal directo (DML) permiten canales de enfriamiento intrincados que los métodos tradicionales no pueden lograr. Estas vías de enfriamiento conformes aseguran una distribución de temperatura uniforme, minimizando la deformación en componentes como paneles de tablero. General Motors recientemente redujo las tasas de desecho en un 25% utilizando moldes impresos en 3D con geometrías optimizadas.

Equilibrar el rendimiento y la sostenibilidad

La innovación material no se trata únicamente de durabilidad, también se trata de responsabilidad ambiental. El cambio hacia aceros de herramientas reciclados y polímeros biológicos para moldes de piezas del automóvil refleja este doble enfoque. Thyssenkrupp, por ejemplo, ahora ofrece aleaciones de acero que contienen un 30% de contenido reciclado para aplicaciones de moho, reduciendo las emisiones de CO2 en un 15% por tonelada. Mientras tanto, los biocompuestos derivados de fibras de lino o de cáñamo se están probando para moldes de bajo estrés, ofreciendo una alternativa biodegradable sin comprometer la integridad estructural.

Estudio de caso: moldura de componentes de vehículos eléctricos (EV)

El ascenso de los EV ha intensificado las demandas de moldes para piezas del automóvil capaces de manejar materiales novedosos como aleaciones de silicio-aluminio para carcasas automotrices o polímeros resistentes al fuego para las carcasas de la batería. Las gigafactorías de Tesla utilizan moldes modulares de piezas de automóviles hechos de superaltas a base de níquel para resistir las temperaturas de la producción de módulos de batería. Estos moldes admiten cambios más rápidos, acomodando iteraciones de diseño rápido inherentes al desarrollo de EV.

El camino por delante: materiales inteligentes e integración digital

Mirando hacia el futuro, los materiales de molde para parte del automóvil incorporarán cada vez más funcionalidades "inteligentes". Las aleaciones de la memoria de forma que las microgrietas de auto reparación durante los ciclos de calentamiento están en desarrollo, lo que potencialmente elimina el mantenimiento no planificado. Los sensores integrados dentro de los moldes podrían proporcionar datos en tiempo real sobre la distribución del estrés, lo que permite el mantenimiento predictivo. Empresas como Siemens están pilotando plataformas impulsadas por IA que analizan estos datos para recomendar actualizaciones de materiales o ajustes de diseño, difuminando aún más la línea entre la fabricación física y digital.

Desde el acero hasta los compuestos, la evolución de los materiales de moho de la parte del automóvil refleja la transformación más amplia de la industria automotriz. A medida que los fabricantes navegan por los desafíos de la electrificación, el peso ligero y los objetivos de la economía circular, las opciones de materiales seguirán siendo fundamentales. Las innovaciones en aleaciones de alta resistencia, compuestos y fabricación de aditivos no solo extienden la vida útil del moho, sino que están redefiniendo lo que es posible en la producción automotriz. Para los ingenieros de moldes para la parte del automóvil, el futuro radica en adoptar estos avances materiales mientras equilibra el costo, el rendimiento y la administración planetaria.

Ya sea que elabore un componente intrincado en la caja de cambios o un elegante panel de cuerpo EV, el humilde molde de piezas del automóvil continúa demostrando su indispensabilidad, un material innovador a la vez.

English

English 中文简体

中文简体 русский

русский Español

Español