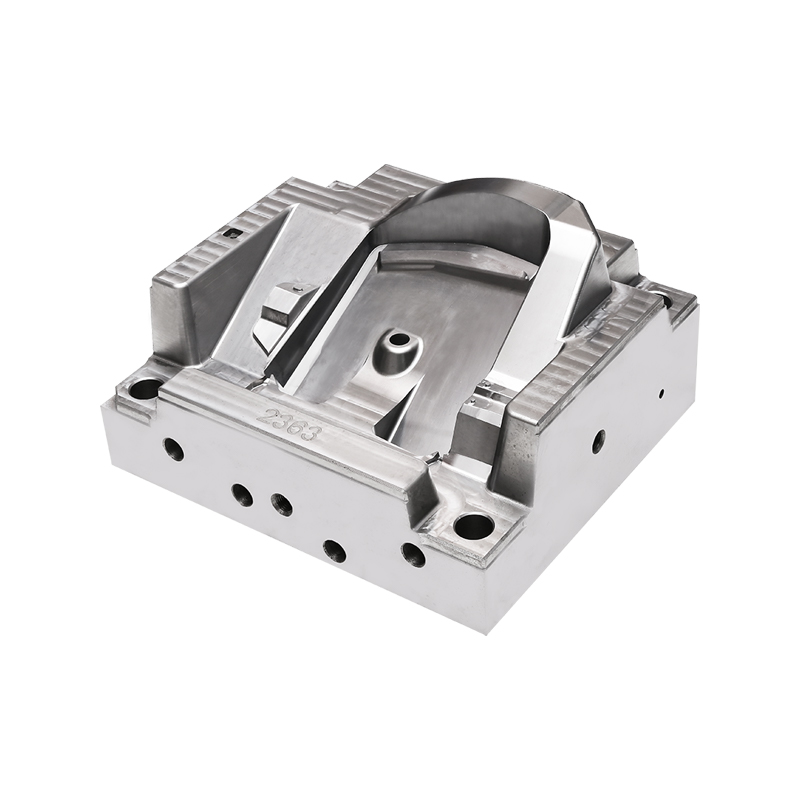

En la industria automotriz altamente competitiva, la ingeniería de precisión y la eficiencia del material son cada vez más esenciales para cumplir con las expectativas de rendimiento y diseño. Uno de los héroes no reconocidos que permite este progreso es la evolución de los moldes del cuerpo del automóvil, que se han vuelto fundamentales para cómo los vehículos modernos logran la integridad estructural, la eficiencia aerodinámica y el atractivo estético. Con la integración de la simulación CAE y la optimización de la topología, los moldes del cuerpo del automóvil permiten la formación eficiente de superficies complejas de vehículos, como techos simplificados y componentes aerodinámicos de alto rendimiento.

Tradicionalmente, moldes del cuerpo del coche Sirvió un propósito más funcional: los paneles del cuerpo formuladores de la chapa con un enfoque en la repetibilidad y la durabilidad. Sin embargo, las demandas de hoy se extienden más allá de esos fundamentos. Los diseños de vehículos están empujando límites con una intrincada geometría de la superficie y transiciones perfectas, todo mientras mantienen la resiliencia estructural. Para satisfacer estas necesidades, los moldes para el cuerpo del automóvil están evolucionando a herramientas altamente especializadas respaldadas por tecnologías de simulación avanzadas.

Una transformación clave en el dominio de los moldes del cuerpo del automóvil se produce mediante el uso de ingeniería asistida por computadora (CAE) y diseño basado en la simulación. Los ingenieros ya no trabajan únicamente en procesos de prueba y error. En cambio, cada paso del diseño y fabricación del moho se simula para predecir el estrés, la deformación y la formabilidad. Estas simulaciones permiten la optimización en tiempo real, reduciendo los desechos de materiales y el acortamiento de los ciclos de desarrollo. Es esta evolución en cómo se conceptualizan y proban los moldes para el cuerpo del automóvil lo que permite una mayor libertad de diseño en el estilo automotriz sin comprometer la eficiencia de fabricación.

Un ejemplo innovador que ilustra el poder de los moldes de carrocería de automóviles de próxima generación se puede ver en el desarrollo de moldes de dibujo ultra profundos utilizados en la fabricación de puertas de autos deportivos. A diferencia del moldeo convencional que requiere múltiples piezas soldadas, estos mohos avanzados del cuerpo del automóvil admiten una formación de una pieza de paneles estructurados profundos. Esto no solo elimina las preocupaciones de resistencia comúnmente asociadas con las costuras de soldadura, sino que también logra un mejor acabado superficial y consistencia dimensional. Los paneles de las puertas resultantes son más fuertes, más ligeros y más estéticamente refinados.

Esta innovación es particularmente vital para los vehículos que dependen del rendimiento aerodinámico. La conformación de componentes como spoilers traseros, difusores delanteros y paneles debajo de la cuerpo depende en gran medida de la precisión y capacidad de moldes del cuerpo del coche . Sin ellos, lograr la gestión del flujo de aire necesario para la estabilidad y la eficiencia a la velocidad sería una tarea formidable. Estos componentes a menudo implican curvaturas complejas y tolerancias estrechas, lo que empuja las técnicas de formación tradicionales a sus límites, algo modernos para el cuerpo del automóvil está específicamente diseñados para superar.

La integración de la optimización de la topología también juega un papel fundamental. Al evaluar las rutas de carga y la distribución de tensión en cada componente, los ingenieros pueden diseñar moldes de carrocería para automóvil que producen paneles con refuerzos estratégicos, donde se necesita más material y reducir la masa donde no lo está. Esto no solo mejora el rendimiento mecánico de los paneles formados, sino que también contribuye a los objetivos generales de reducción de peso que son vitales para la eficiencia de combustible y el alcance de los vehículos eléctricos.

Más allá del rendimiento, los moldes para el cuerpo del automóvil ahora son fundamentales para la identidad visual de los vehículos modernos. Los diseñadores confían en la alta fidelidad y la repetibilidad de los mohos para dar vida a los conceptos audaces, ya sea una línea de pliegue aguda en el costado de un cupé o una línea de techo cruzado suavemente contorneado. Cada detalle de superficie debe capturarse con precisión, y los moldes del cuerpo del automóvil lo hacen posible con control dimensional apretado y técnicas avanzadas de acabado de superficie.

Los fabricantes de automóviles ven cada vez más los mohos del cuerpo del automóvil no solo como herramientas de fabricación sino como activos estratégicos en sus ecosistemas de diseño y producción. Su papel abarca por permitir la prototipos más rápidos para ampliar la producción con consistencia y reelaboración mínima. A medida que las tendencias automotrices se inclinan aún más en la electrificación y la construcción ligera, la demanda de moldes de carrocería para automóvil aún más sofisticados aumenta.

En conclusión, el avance continuo de los moldes del cuerpo del automóvil refleja la transformación más amplia de la ingeniería automotriz, desde una práctica una vez basada en la repetición mecánica hasta una impulsada por la simulación, optimización y precisión. Estas herramientas no solo dan forma al metal sino también dan forma al futuro del automóvil.

English

English 中文简体

中文简体 русский

русский Español

Español