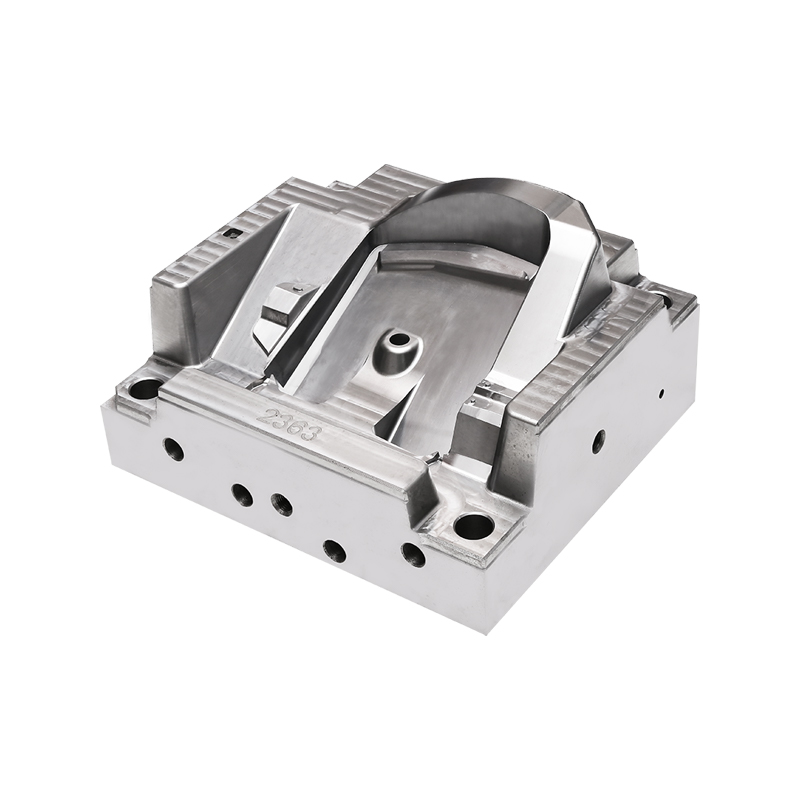

El Molde de inyección de plástico Juega un papel fundamental en la configuración del panorama de fabricación moderno. Desde componentes automotrices hasta dispositivos médicos intrincados, esta tecnología garantiza una calidad consistente, producción de alto volumen y flexibilidad de diseño. Su adaptabilidad lo convierte en una piedra angular de la fabricación industrial, particularmente en sectores que exigen precisión y durabilidad. Este artículo explora cómo se aplica el molde de inyección de plástico en cuatro industrias principales (electrónicos, electrónicos, médicos y electrodomésticos, al tiempo que destaca los casos del mundo real que refuerzan su valor y versatilidad.

En la industria automotriz, el molde de inyección de plástico se usa ampliamente para producir componentes que sean funcionales y estéticos. Los parachoques, paneles, paneles de las puertas, respiraderos de aire y varias piezas debajo del manicillero generalmente se fabrican utilizando procesos de moldeo por inyección de plástico. La necesidad de tolerancias estrictas, repetibilidad y resistencia a las fluctuaciones de temperatura hace que el moldeo de inyección de plástico sea el método confiable para producir en masa estos componentes.

Los fabricantes de automóviles dependen de los sistemas de molde de inyección de plástico de alto rendimiento para reducir el peso del vehículo sin sacrificar la resistencia. Esto es particularmente crucial a medida que la industria cambia hacia la eficiencia del combustible y las plataformas de vehículos eléctricos. Por ejemplo, un proveedor automotriz de nivel 1 recientemente adoptó un molde de inyección de plástico de múltiples cavidades para producir clips estructurales livianos utilizados en SUV eléctricos. Este movimiento no solo mejoró la producción de producción en un 30%, sino que también redujo significativamente los desechos de material.

El sector electrónico requiere piezas pequeñas y complejas con geometrías detalladas, a menudo hechas de polímeros resistentes al calor o antiestáticos. Un molde de inyección de plástico permite a los fabricantes lograr diseños intrincados con un error mínimo, lo que lo hace indispensable para producir artículos como conectores, unidades de alojamiento, teclados y recintos de PCB.

Una firma de electrónica de consumo conocida por sus relojes inteligentes de alta gama ha implementado un sistema de molde de inyección de plástico personalizado para fabricar marcos de relojes y cubiertas posteriores. El molde fue diseñado para acomodar las paredes ultra delgadas y las ranuras de sellado apretados para la resistencia al agua. Como resultado, la compañía logró un ajuste sin problemas entre las piezas y la consistencia mantenida del producto en miles de unidades.

La precisión ofrecida por el molde de inyección de plástico garantiza que incluso los delicados componentes cumplan con los estándares de calidad en términos de forma, dimensión y resistencia al material. Esto se ha vuelto cada vez más crítico en los dispositivos que exigen un diseño compacto y un alto rendimiento.

En el campo de la medicina, la tecnología de moho de inyección de plástico es sinónimo de seguridad, limpieza y exactitud. Se utiliza ampliamente para fabricar dispositivos de diagnóstico, instrumentos quirúrgicos, cuerpos de jeringas, viales y otros equipos desechables. Los moldes de grado médico están sujetos a estrictos estándares de calidad y, a menudo, requieren una construcción de acero inoxidable o endurecida para cumplir con las regulaciones higiénicas.

Un caso notable involucra a un proveedor de equipos médicos que seleccionó el acero de molde P20 para fabricar moldes para jeringas de un solo uso. El molde de inyección de plástico elegido aseguró la precisión de alta cavidad y era capaz de soportar los largos ciclos de producción sin degradación. El uso de polímeros de grado médico y la tecnología de moldeo por inyección de sala limpia mejoraron aún más la seguridad y el cumplimiento del producto con los estándares de salud internacionales.

La confiabilidad y la higiene que ofrecen el molde de inyección de plástico son esenciales en este sector, donde incluso las desviaciones menores pueden provocar atención o insuficiencia regulatoria comprometida del paciente.

Los electrodomésticos, desde los cafeteras hasta las lavadoras, se vuelven significativamente del acabado de durabilidad y estética que proporciona la tecnología de moho de inyección de plástico. Los fabricantes favorecen este método para producir paneles de control, perillas, casquillos y piezas internas funcionales debido a su escalabilidad y rentabilidad.

Una marca notable de la marca de electrodomésticos renovó recientemente su línea de productos de licuadora utilizando un molde de inyección de plástico de alto rendimiento para producir la carcasa del aparato. Al integrar los patrones de textura y el relieve del logotipo directamente en el diseño del molde, la marca pudo eliminar los pasos de acabado secundarios. El resultado fue un ciclo de producción simplificado con costos de mano de obra reducidos y una calidad consistente del producto.

Este caso subraya cómo el Molde de inyección de plástico Sirve no solo para fines funcionales, sino que también mejora el atractivo visual de los productos de consumo, un factor importante en un mercado competitivo.

En todas las industrias, el moho de inyección de plástico se destaca como una tecnología fundamental que impulsa la fabricación moderna. Sus aplicaciones en sectores automotriz, electrónica, médico y de electrodomésticos demuestran su flexibilidad, precisión y rentabilidad. Desde piezas de automóviles livianas y intrincadas ctasificaciones electrónicas hasta instrumentos médicos estériles y elegantes artículos para el hogar, el molde de inyección de plástico permite a las empresas cumplir con las crecientes expectativas del consumidor mientras mantienen la calidad y la eficiencia.

A medida que los fabricantes continúan innovando y superando los límites del producto, la demanda de soluciones de moho de inyección de plástico versátiles y confiables solo crecerá. No es solo un método de producción, es un activo estratégico para las industrias que buscan escalar con precisión y confianza.

English

English 中文简体

中文简体 русский

русский Español

Español