En la industria automotriz actual, los sistemas de iluminación de vehículos han evolucionado desde componentes de seguridad básicos hasta características de diseño complejas que mejoran tanto la estética como la funcionalidad de los vehículos modernos. En el corazón de esta evolución se encuentra el Molde de lámpara automática —Un herramienta de ingeniería de precisión que juega un papel fundamental en la configuración de los faros delanteros de alto rendimiento, las luces traseras e indicadores de señal. Con la creciente demanda de diseños sofisticados, la industria del moho de la lámpara de automóviles se está convirtiendo constantemente en un centro de innovación, profundidad técnica y eficiencia de fabricación.

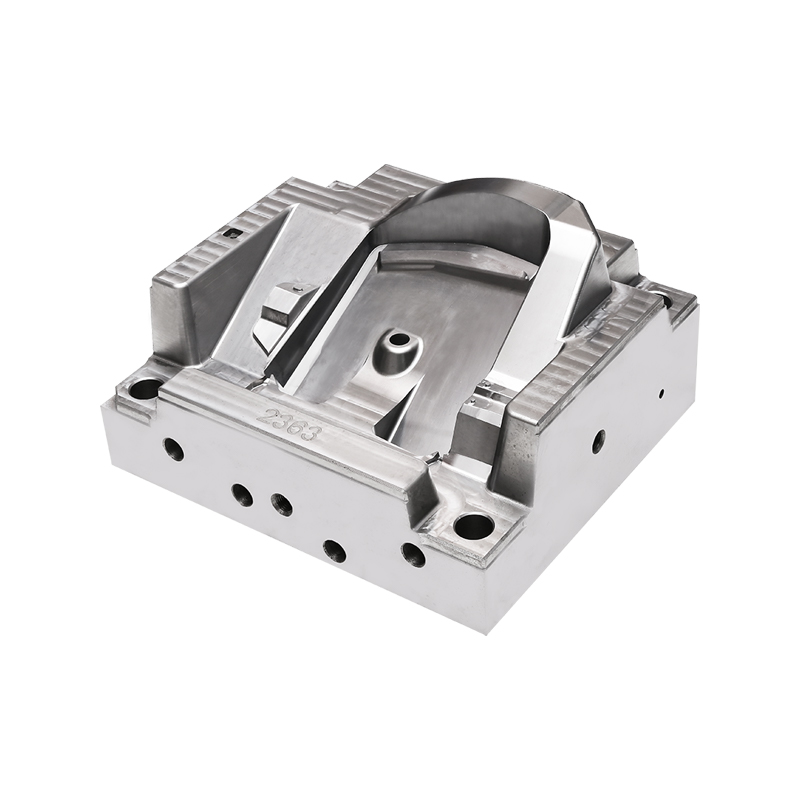

La característica definitoria de un molde de lámpara automática contemporánea es su capacidad para realizar diseños de múltiples superficies. Los componentes de iluminación automotriz ya no son planos o lineales; A menudo incorporan curvas fluidas, superficies que se cruzan y geometrías tridimensionales que complementan el lenguaje de diseño general del vehículo. Esto requiere un molde de lámpara automática que admite líneas de separación complejas, superficies de contorno refinadas y características de apareamiento de alta tolerancia. El mecanizado de precisión y la planificación meticulosa son esenciales para garantizar que cada molde cumpla con los estándares exigentes de los OEM automotrices.

Además, la estructura del molde de la lámpara automática a menudo integra varios componentes centrales que le permiten formar áreas profundamente empotradas y socavadas dentro de la carcasa de la lámpara. Estos incluyen controles deslizantes, levantadores y varios mecanismos de tirón de núcleo. Cada elemento tiene un propósito específico en la gestión del proceso de desmoldeo sin dañar las delicadas geometrías internas. Por ejemplo, un control deslizante en el molde de la lámpara automática permite que el movimiento lateral forme características como clips de bloqueo o orificios de ventilación, que no pueden ser liberados solo por acciones de extracción recta.

La eficiencia en la producción en masa es otro factor clave. Esto ha llevado al uso generalizado de diseños de múltiples cavidades en el sector de moho de lámpara automática. Una sola base de moho puede albergar dos, cuatro o incluso más cavidades, lo que permite la formación simultánea de múltiples componentes de la lámpara en un ciclo de inyección. Esta estrategia de diseño reduce drásticamente el tiempo de ciclo, reduce los requisitos de manejo de materiales y aumenta el rendimiento sin comprometer la calidad.

Además, la elección de los materiales en la fabricación de moldes de lámparas de automóviles se considera cuidadosamente para que coincida con las necesidades de rendimiento del producto final. Las bases de moho generalmente se construyen a partir de aceros de alto grado que ofrecen durabilidad y resistencia al desgaste. Para insertos y características centrales, las aleaciones resistentes a la corrosión o mezclas de berilio-cobre a menudo se usan para garantizar una transferencia de calor precisa y una larga vida útil. El manejo térmico, en particular, es crucial en cualquier molde de lámpara automática, ya que la lata de enfriamiento desigual a la deformación, la contracción o las marcas de flujo en las secciones de lentes transparentes o de colores.

En los últimos años, la industria de la lámpara de la lámpara de automóviles también ha visto avances en simulación e ingeniería digital. El análisis de flujo de molde, el modelado de CAD 3D y la programación integrada en CNC han permitido a los ingenieros visualizar toda la operación del molde antes de que comience la producción física. Estas herramientas digitales mejoran la previsibilidad del proceso de moldeo, identifican problemas potenciales temprano y reducen las iteraciones costosas en la fase de prototipos. Este nivel de previsión es invaluable, especialmente en proyectos de moho de lámpara de automóviles con tiempos ajustados y entregables complejos.

Además, las características de ensamblaje dentro del molde de la lámpara automática se están diseñando cada vez más para la modularidad. Esto permite a los fabricantes reemplazar o actualizar los componentes de moho individual sin tener que revisar todo el sistema. Ya sea que adaptar el molde para diferentes variantes de lámparas o extender su vida útil de producción, el diseño modular en el molde de lámpara automática ayuda a reducir el tiempo de inactividad y los costos de mantenimiento.

La evolución del molde de la lámpara automática refleja un cambio más amplio hacia la personalización y el rendimiento en la iluminación automotriz. Desde el concepto hasta la producción en masa, cada molde sirve como un socio silencioso pero crítico en la entrega de atractivo visual, precisión óptica e integridad estructural. Los fabricantes de Asia, Europa y América del Norte están invirtiendo en tecnologías avanzadas de moho de lámparas de automóviles para cumplir con las crecientes expectativas de los fabricantes de automóviles y consumidores por igual.

En conclusión, el moderno moho de la lámpara de automóviles es más que una herramienta de fabricación: es un sistema preciso, adaptable e inteligente que da forma a la identidad visual de los vehículos actuales. A medida que el diseño automotriz continúa empujando los límites, el papel del molde de la lámpara automática solo crecerá en complejidad e importancia, lo que subraya su valor en la cadena de suministro global.

English

English 中文简体

中文简体 русский

русский Español

Español