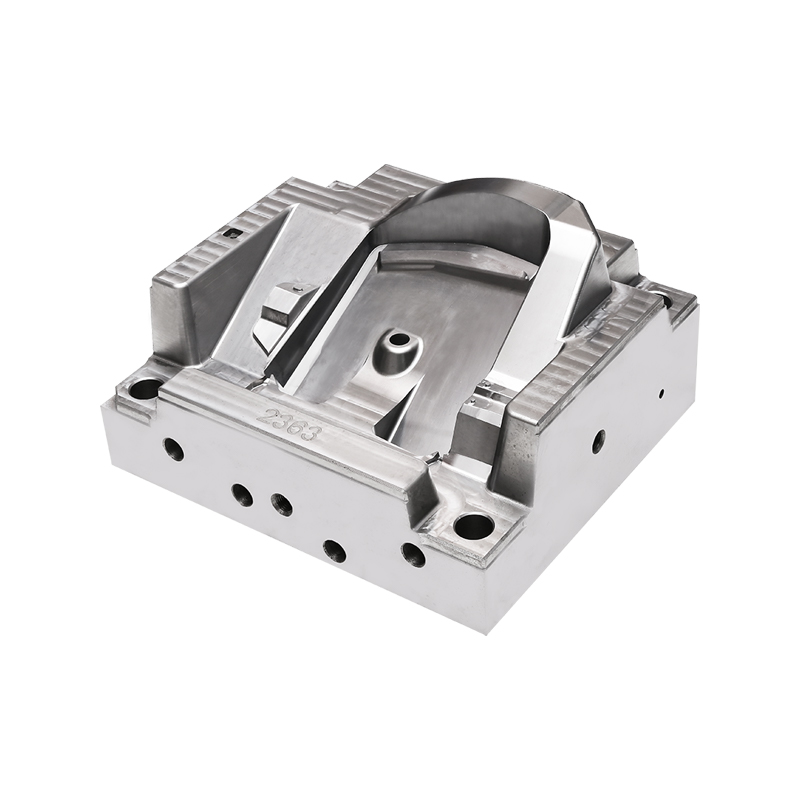

Part parte del auto de moldeo de inyección automotriz personalizada para la venta

En la industria automotriz de ritmo rápido, donde la precisión, la durabilidad y el rendimiento no son negociables, moldes de piezas de coche jugar un papel indispensable en la configuración del futuro de la fabricación de vehículos. Estos moldes no son simplemente herramientas; Son los componentes críticos que permiten la producción de piezas de automóviles de alta calidad en condiciones. Desde altas temperaturas resistentes hasta una exposición prolongada duradera al desgaste, los moldes de la parte del automóvil deben cumplir con estándares rigurosos para entregar piezas que contribuyan al rendimiento, la seguridad y la longevidad de los vehículos modernos.

Las demandas de alta temperatura en los moldes de piezas del automóvil

Las piezas automotrices están frecuentemente expuestas a condiciones. Los motores, por ejemplo, generan calor considerable durante la operación, mientras que varios componentes del vehículo, como los sistemas de escape y las piezas de freno, están directamente expuestos a altas temperaturas. Esto significa que los moldes utilizados en la producción de estos componentes deben ser capaces de resistir el calor intenso sin degradarse o deformarse durante el proceso de fabricación. La selección de material para los moldes de piezas del automóvil, por lo tanto, se convierte en una consideración clave.

Los moldes de piezas del automóvil diseñados para procesos de alta temperatura, como la fundición de muerte o el moldeo por inyección, deben construirse a partir de materiales con resistencia al calor. Estos moldes están sujetos a ciclos repetidos de altas temperaturas, y sin resistencia al calor adecuada, se deformarían, rompen o fallarían. Materiales como aceros de alta aleación, carburo de tungsteno y aleaciones tratadas con calor se usan comúnmente en la producción de estos moldes. Estos materiales tienen la estabilidad térmica requerida para resistir las temperaturas encontradas durante procesos como la fundición de aluminio o el moldeo por inyección de plástico.

Las demandas de alta temperatura sobre los moldes de piezas del automóvil no son solo una preocupación durante el proceso de fabricación; También afectan el diseño y la durabilidad de las piezas producidas. Si el molde puede manejar el calor de manera eficiente, las piezas terminadas mantendrán su integridad dimensional, lo cual es esencial para el rendimiento del vehículo. Por ejemplo, si un molde utilizado para producir piezas del motor se deforma a fuego alto, las piezas resultantes pueden no encajarse correctamente, a problemas como fogatas del motor o disminución del rendimiento. Por lo tanto, la resistencia de un moho al calor afecta directamente la confiabilidad general del vehículo.

La necesidad de resistente al desgaste Moldes de piezas de coche

Además de la resistencia al calor, también se espera que los moldes para piezas del automóvil soporten el desgaste constante durante su ciclo de vida. La industria automotriz se caracteriza por una producción de alto volumen, y los moldes deben ser capaces de producir miles, si no millones, de partes idénticas sin una degradación significativa. Con el tiempo, la presión repetitiva y la fricción que los moldes experimentan durante el proceso de fabricación pueden hacer que se desgasten. Por esta razón, las propiedades resistentes al desgaste de los moldes de piezas del automóvil son cruciales para su longevidad y eficiencia.

La resistencia al desgaste en los moldes de piezas del automóvil generalmente se logra seleccionando aleaciones de acero de alta calidad o materiales compuestos avanzados diseñados para resistir el estrés mecánico. Materiales como el carburo de cromo, por ejemplo, a menudo se usan para su capacidad para resistir la abrasión y mantener su integridad estructural durante períodos prolongados. Estos moldes están diseñados para manejar el impacto y la fricción consistentes que viene con líneas de producción de alta velocidad, lo que garantiza que sigan siendo efectivos durante toda su vida útil.

La resistencia al desgaste de un molde para piezas de automóvil también garantiza que las piezas producidas mantengan el mismo alto nivel de calidad y precisión durante todo el ciclo de producción. Si un molde comienza a degradarse o desgastarse, incluso ligeramente, puede causar variaciones en las partes, como inexactitudes dimensionales, imperfecciones superficiales o defectos que afectan su rendimiento. Por ejemplo, una ligera pérdida en la precisión del moho podría dar lugar a componentes incorrectamente ajustados en el motor o el chasis del automóvil, a problemas de ineficiencia o seguridad. Al invertir en moldes resistentes al desgaste, los fabricantes se aseguran de que cada parte cumpla con las estrictas tolerancias y los estándares de calidad exigidos por la industria automotriz.

La sinergia entre la resistencia al calor y la resistencia al desgaste

El verdadero valor del molde de piezas de un automóvil no es solo su capacidad para resistir el calor o el desgaste de forma independiente, sino en lo bien que combina estas dos propiedades. Los moldes que pueden soportar altas temperaturas al tiempo que se resisten al desgaste son esenciales para la producción de componentes automotrices de alto rendimiento. Tomemos, por ejemplo, la fabricación de componentes del motor de metal, como cabezas de cilindro o cigarreras. Estas piezas requieren moldes que puedan resistir las altas presiones y temperaturas generadas durante el proceso de fundición. Si el molde no lo hace, las piezas de fundición se verán comprometidas tanto en su integridad estructural como en su capacidad para funcionar de manera eficiente.

Un molde que es resistente al calor y resistente al desgaste también reducirá la frecuencia de mantenimiento y reemplazo. Para los fabricantes, esto significa menos tiempo de inactividad, menos retrasos en la producción y menores costos asociados con el mantenimiento del moho. Dado el alto costo de reemplazo de moho y las posibles pérdidas de producción de moldes defectuosos, elegir los materiales adecuados y garantizar que el moho tenga resistencia al calor y al desgaste puede ofrecer beneficios significativos a largo plazo. Al usar materiales duraderos, los fabricantes pueden aumentar la longevidad de sus mohos, reducir los costos generales y mantener un flujo de producción constante.

El papel de la tecnología avanzada de moho para satisfacer estas demandas

A medida que avanza la industria automotriz, también lo hace la tecnología utilizada para diseñar y fabricar moldes para piezas de automóviles. El software de diseño y simulación asistido por computadora (CAD) ahora permite a los fabricantes crear y probar los diseños de moho digitalmente antes de que se construyan. Esta tecnología permite cálculos precisos de las tensiones térmicas y mecánicas que los mohos experimentarán durante el proceso de producción. Al simular estas condiciones, los fabricantes pueden asegurarse de que los moldes de la pieza de su automóvil funcionen como se requiere bajo altas temperaturas y estrés sin la necesidad de un ensayo y un error costosos.

Además, el advenimiento de la fabricación aditiva o la impresión 3D ha revolucionado la producción de moho. A través de la impresión 3D, los fabricantes ahora pueden crear estructuras de moho altamente complejas que serían difíciles o imposibles de lograr el uso de métodos tradicionales. Estos moldes se pueden diseñar con canales de enfriamiento internos, que mejoran la distribución del calor y mejoran la resistencia al calor del molde. Además, el uso de la impresión 3D permite una creación de prototipos y pruebas más rápidas, asegurando que los mohos cumplan con los estándares requeridos antes de que se pongan en producción a gran escala.

Otro desarrollo notable en la tecnología de moho es el uso de recubrimientos que mejoran tanto la resistencia al calor como la resistencia al desgaste. Por ejemplo, los recubrimientos cerámicos se pueden aplicar a los moldes para proporcionar una barrera contra las altas temperaturas, reduciendo la expansión térmica y la deformación del material del moho. Del mismo modo, los recubrimientos duros como la nitruración o la carburación se utilizan para mejorar la dureza de la superficie del molde, mejorando aún más su resistencia al desgaste y extendiendo su vida útil operativa.

El futuro de los moldes para piezas del automóvil

El futuro de los moldes para piezas del automóvil radica en avances continuos en ciencia de materiales, ingeniería de precisión y diseño de moho. A medida que la industria automotriz se desplaza hacia vehículos eléctricos (EV), habrá nuevos desafíos y demandas de moho para acomodar materiales más ligeros y complejos y mantener la eficiencia frente a los métodos de producción en evolución. Los compuestos livianos, por ejemplo, requieren moldes que puedan manejar altas presiones y temperaturas sin causar deformación. A medida que los fabricantes se mueven hacia vehículos de emisión cero y procesos de producción más eficientes, el papel de los moldes para piezas del automóvil será más crítico que nunca.

Además, las mejoras continuas en la automatización y la inteligencia artificial (IA) probablemente agilizarán aún más la producción de moho, asegurando que los moldes utilizados en la fabricación de automóviles sean aún más precisos y capaces de manejar condiciones. Estas tecnologías ayudarán a crear moldes más inteligentes que puedan predecir el desgaste y el estrés por calor, permitiendo a los fabricantes optimizar el rendimiento del moho en tiempo real y extender la vida útil de sus moldes.

Los moldes para piezas del automóvil son vitales para el proceso de fabricación de automóviles, especialmente cuando se trata de producir componentes que deben soportar altas temperaturas y un desgaste significativo. Al garantizar que los moldes estén hechos de materiales que puedan resistir estas duras condiciones, los fabricantes pueden producir piezas de automóviles que cumplan con los estándares de calidad y rendimiento. Con la constante demanda de vehículos mejores y más eficientes, la evolución de los moldes para piezas del automóvil continuará siendo una piedra angular para impulsar el futuro de la fabricación de automóviles.

English

English 中文简体

中文简体 русский

русский Español

Español