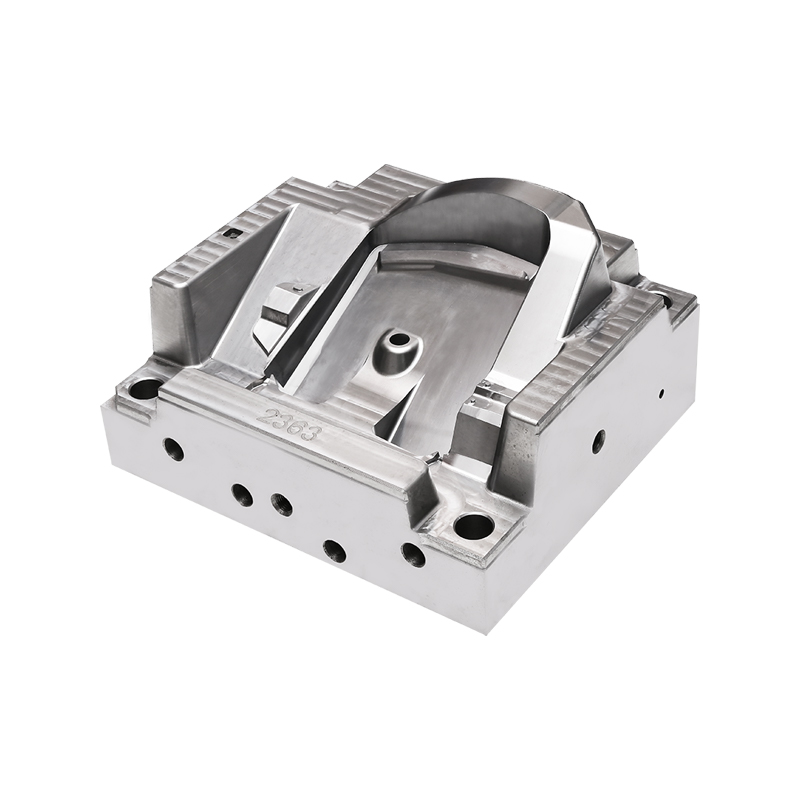

China Automotriz de plástico para el molde de piezas del automóvil de plástico

La industria automotriz ha sido durante mucho tiempo un pilar de innovación tecnológica y eficiencia, especialmente en el ámbito de la fabricación y el ensamblaje. Un elemento crucial de esta industria es la producción de piezas de automóviles, muchas de las cuales dependen de los mohos para una producción precisa y rentable. Desde paneles del cuerpo hasta componentes intrincados del motor, el uso de moldes en la fabricación de estas piezas juega un papel indispensable para garantizar tanto la funcionalidad como la consistencia. Con la creciente demanda de vehículos más ligeros y ecológicos y el aumento de los vehículos eléctricos (EV), los moldes de la parte del automóvil están evolucionando para enfrentar estos nuevos desafíos. Este artículo explora la importancia de moldes de piezas de coche En el sector automotriz, su papel en el peso ligero y los requisitos únicos planteados por la creciente prominencia de vehículos eléctricos e híbridos.

La importancia de los moldes para piezas del automóvil en la producción automotriz

En el proceso tradicional de fabricación de automóviles, los moldes se usan ampliamente para dar forma a los componentes del vehículo. Estos moldes, que generalmente están hechos de materiales de alta resistencia como acero o aluminio, permiten la producción de piezas de automóvil con una precisión increíble. Desde los paneles del cuerpo exterior hasta los intrincados componentes mecánicos y electrónicos, los moldes de piezas del automóvil son esenciales para dar forma y ensamblar las diversas partes que componen un automóvil.

El proceso de moldeo es rentable, eficiente y capaz de producir piezas en grandes cantidades. La capacidad de replicar diseños complejos con consistencia es crucial para mantener los estándares de calidad en la línea de producción. El uso de moldes es especialmente significativo para la producción en masa, donde las economías de escala son críticas. Con solo un molde, los fabricantes pueden producir miles de piezas idénticas, asegurando que cada automóvil producido sea consistente con los demás en términos de tamaño, ajuste y función.

Consideraciones ligeras y ambientales

A medida que la industria automotriz enfrenta una presión creciente para reducir las emisiones y mejorar la eficiencia del combustible, los fabricantes se están centrando en el peso ligero de sus vehículos. Los vehículos más ligeros consumen menos combustible y tienen un menor impacto ambiental, lo que los hace más atractivos para los consumidores y los gobiernos por igual. Los materiales livianos, como las aleaciones de aluminio y los materiales compuestos, se han vuelto esenciales en este esfuerzo.

Los moldes para piezas del automóvil están desempeñando un papel cada vez más importante para facilitar el procesamiento de estos materiales más ligeros. Los moldes de acero tradicionales se diseñaron principalmente para materiales más pesados, como el acero, pero a medida que la industria cambia hacia materiales más ligeros, los moldes deben adaptarse. El aluminio, por ejemplo, requiere diferentes técnicas de moldeo debido a su punto de fusión más bajo y propiedades únicas. Los materiales compuestos también presentan desafíos para los fabricantes de moho, ya que a menudo requieren moldes más complejos y especializados para lograr el acabado deseado y la integridad estructural.

La incorporación de materiales livianos en el diseño de piezas de automóviles no solo reduce el peso total del vehículo, sino que también contribuye a la sostenibilidad ambiental. Mediante el uso de moldes para piezas del automóvil para crear componentes de aluminio y materiales compuestos, los fabricantes pueden producir vehículos que sean más livianos y más eficientes en combustible. Además, el uso de estos materiales puede reducir la energía general requerida para la producción de vehículos, contribuyendo aún más al objetivo de reducir la huella de carbono de la industria automotriz.

El cambio hacia vehículos eléctricos e híbridos

A medida que los vehículos eléctricos (EV) continúan ganando popularidad, los moldes para piezas del automóvil enfrentan nuevos desafíos. A diferencia de los vehículos tradicionales con gasolina, los vehículos eléctricos dependen en gran medida de componentes especializados como baterías de alta capacidad, transmisiones eléctricas y sofisticadas electrónica de energía. Cada uno de estos componentes requiere procesos de moldeo precisos y confiables para garantizar que funcionen correctamente e integren perfectamente en el vehículo.

La producción de paquetes de baterías EV es un área donde los moldes para piezas del automóvil se han vuelto cada vez más cruciales. Las baterías de EV deben estar alojadas en carcasas protectoras que son duraderas y livianas. Los moldes utilizados para crear estos recintos de batería deben cumplir con requisitos estrictos para la seguridad, el manejo térmico y el aislamiento eléctrico. Estos componentes también deben poder soportar altos niveles de estrés y calor sin comprometer la integridad de la batería.

Del mismo modo, las transmisiones eléctricas de los EV requieren una gama de moldes especializados para producir componentes como motores eléctricos, inversores y otros elementos de transmisión de energía. Estas piezas deben estar diseñadas para la eficiencia y la durabilidad, y los moldes utilizados para crearlas deben ser capaces de soportar la alta precisión requerida para estos componentes intrincados.

Superar desafíos en la producción de moldes para la parte del automóvil EV

Los desafíos asociados con la producción de EV no se limitan a la batería y la transmisión. La tendencia liviana aún es aplicable a los vehículos eléctricos, y la demanda de materiales ecológicos sigue siendo una prioridad. Los moldes para piezas del automóvil para EV no solo deben satisfacer los nuevos materiales utilizados en vehículos eléctricos, sino que también abordar las características de diseño únicas requeridas para un almacenamiento y distribución de energía eficientes.

Uno de los desafíos clave en la producción de partes EV es la complejidad de los componentes involucrados. Por ejemplo, es posible que la carcasa de la batería sea moldeada con patrones específicos para mejorar la eficiencia de enfriamiento o proporcionar soporte estructural adicional. Los intrincados diseños de estos componentes requieren moldes que sean muy precisos y capaces de producir piezas con tolerancias de una fracción de un milímetro.

Además de la precisión técnica, los moldes para piezas del automóvil utilizados en la producción de componentes EV también deben satisfacer la creciente demanda de velocidad en la fabricación. A medida que el mercado EV se expande, existe presión sobre los fabricantes para aumentar la producción rápidamente mientras mantiene los altos estándares de calidad y confiabilidad que los consumidores esperan. Esto impone demandas significativas a los fabricantes de moho, que deben diseñar moldes que puedan producir altos volúmenes de piezas complejas en poco tiempo sin sacrificar la calidad.

A medida que la industria automotriz continúa evolucionando, el papel de los moldes de piezas del automóvil se ha vuelto más crucial que nunca. Ya sea que esté respaldando la producción de materiales livianos, cumplir con los requisitos únicos de los vehículos eléctricos o garantizar que todos los componentes se produzcan para los estándares, los moldes para piezas del automóvil son parte integral del proceso de fabricación. La capacidad de diseñar y crear moldes precisos y duraderos tiene un impacto directo en la eficiencia, la sostenibilidad y la seguridad de los vehículos producidos. Con la creciente importancia de los vehículos eléctricos y el impulso hacia las tecnologías más ecológicas, los moldes de piezas del automóvil continuarán desempeñando un papel vital en la configuración del futuro de la industria automotriz.

English

English 中文简体

中文简体 русский

русский Español

Español