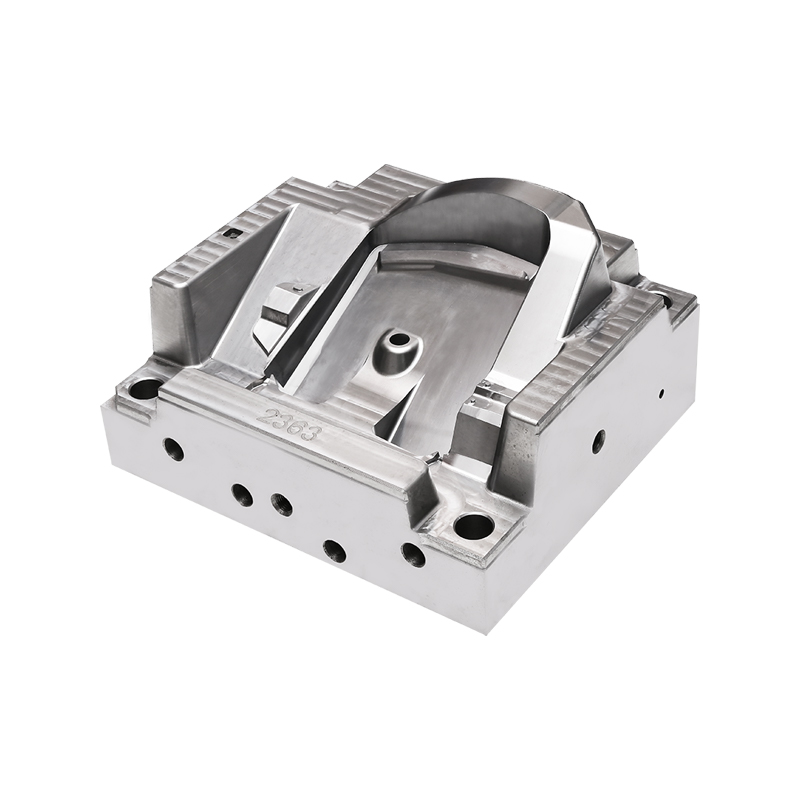

En el paisaje de fabricación automotriz, el Molde de pieza del coche desempeña un papel indispensable para garantizar la precisión, la repetibilidad y la eficiencia necesarias para producir componentes modernos del vehículo. Ya sea para paneles interiores, conchas de parachoques, cubiertas del motor o soportes funcionales, casi todos los componentes de plástico o metal comienzan con un molde. Sin embargo, el costo de un molde de piezas de automóvil varía significativamente, impulsado por un conjunto de factores centrales que los fabricantes y los equipos de adquisición deben evaluar con cuidado.

Complejidad de la estructura del molde

El factor de costo inmediato y a menudo dominante es la complejidad estructural del molde de la parte del automóvil. Un molde simple de cavidad simple para un componente de molduras pequeñas es muy diferente de un molde de múltiples cavidades diseñado para producir piezas interiores grandes y altamente contorneadas. Los moldes más intrincados a menudo requieren trabajo de diseño avanzado, múltiples controles deslizantes, levantadores y tolerancias estrechas, todas las cuales extienden el diseño y el tiempo de mecanizado. Además, las geometrías de piezas complejas pueden exigir insertos de moho o núcleos segmentados, aumentando aún más el número de horas de mecanizado y los pasos de ensamblaje.

Los fabricantes que invierten en moldes de piezas para el automóvil para componentes con puntos de fijación integrados, áreas demasiado moldeadas o líneas de separación en posiciones desafiantes deben tener en cuenta los mayores gastos de herramientas. En estos casos, el software de simulación y las tecnologías avanzadas de CAD/CAM se utilizan durante la fase de diseño para garantizar la capacidad de fabricación, pero también aumentan los costos iniciales de ingeniería.

Vida de vida y producción de moho

Otro conductor de costo crucial es la vida útil del molde, a menudo denominada el número de ciclos o disparos que el molde puede manejar antes de necesitar renovación o reemplazo. Un molde para piezas de automóvil diseñado para la producción de bajo volumen, como prototipos o vehículos especializados, puede usar acero más suave y una construcción más simple, manteniendo los costos relativamente bajos. En contraste, los moldes para la producción de alto volumen, comunes en las plataformas de vehículos de pasajeros convencionales, deben ser lo suficientemente duraderos como para soportar cientos de miles o incluso millones de ciclos.

Estos moldes de piezas para automóviles de alta longevidad requieren acero de grado premium, tratamiento térmico preciso y procesos de endurecimiento minuciosos. Estas mejoras extienden significativamente la vida útil operativa del moho, reducen el tiempo de inactividad y mejoran la consistencia de las partes, pero también elevan la inversión inicial.

Elegir entre un molde con una vida útil más corta versus una diseñada para la longevidad depende en gran medida del ciclo de vida del producto del componente del vehículo y la estrategia de producción del fabricante.

Costos de material y selección

El tercer factor clave que influye en el costo del molde de la parte del automóvil es la selección de materiales utilizados en la construcción de moho. Los aceros de herramientas como P20, H13 o S136 ofrecen diferentes saldos de dureza, resistencia a la corrosión, maquinabilidad y costo. Para los componentes de plástico expuestos a ambientes altos de calor o químicos, como las partes sub-alimentadoras, pueden ser necesarios aceros resistentes a la corrosión.

Más allá de los materiales base del moho, otros elementos como sistemas de corredores de calotes, canales de enfriamiento y mecanismos de expulsión contribuyen a los costos de los materiales. Un molde de piezas de automóvil con un sistema integrado de corredores de caliente puede mejorar el tiempo de ciclo y reducir los desechos del material, pero agrega complejidad y gasto por adelantado.

Además, con una presión creciente sobre los OEM y los proveedores para apoyar los esfuerzos de peso ligero, los mohos también deben acomodar materiales avanzados como plásticos reforzados o aleaciones de aluminio. Estos materiales pueden requerir recubrimientos o insertos especiales en el molde para gestionar el desgaste y la expansión térmica, lo que afectó aún más los costos.

Costo y calidad de equilibrio

En última instancia, el costo total de un molde para piezas de automóvil es un reflejo de múltiples decisiones tomadas durante las fases de diseño e ingeniería. Reducir los costos al comprometer los materiales o la estructura de moho puede ofrecer ahorros a corto plazo, pero puede a mayores costos de mantenimiento y una reducción de la eficiencia de producción con el tiempo.

Para lograr el equilibrio correcto, muchos proveedores automotrices están adoptando herramientas de gestión del ciclo de vida de moho digital, lo que permite un mejor pronóstico de desgaste, intervalos de mantenimiento y ROI. Las inversiones estratégicas en moldes de piezas de automóviles de alta calidad a menudo pagan dividendos en tasas de desecho reducidas, calidad consistente y vida útil más larga.

A medida que la industria automotriz continúa evolucionando con electrificación, movilidad inteligente y plataformas modulares, el papel del molde de piezas del automóvil se vuelve aún más crítico. Un moho bien diseñado, duradero y eficiente sigue siendo no solo una herramienta de producción, sino también un habilitador clave de calidad, innovación y control de costos.

English

English 中文简体

中文简体 русский

русский Español

Español