Moldes para carrocerías son herramientas esenciales en el proceso de fabricación de automóviles, ya que proporcionan las formas precisas necesarias para producir paneles y componentes de vehículos. La elección del material para estos moldes afecta significativamente su rendimiento, durabilidad y calidad del producto final. Comprender los tipos de materiales utilizados en los moldes de carrocerías de automóviles ayuda a los fabricantes a seleccionar la solución adecuada para sus necesidades de producción.

Acero: la elección común

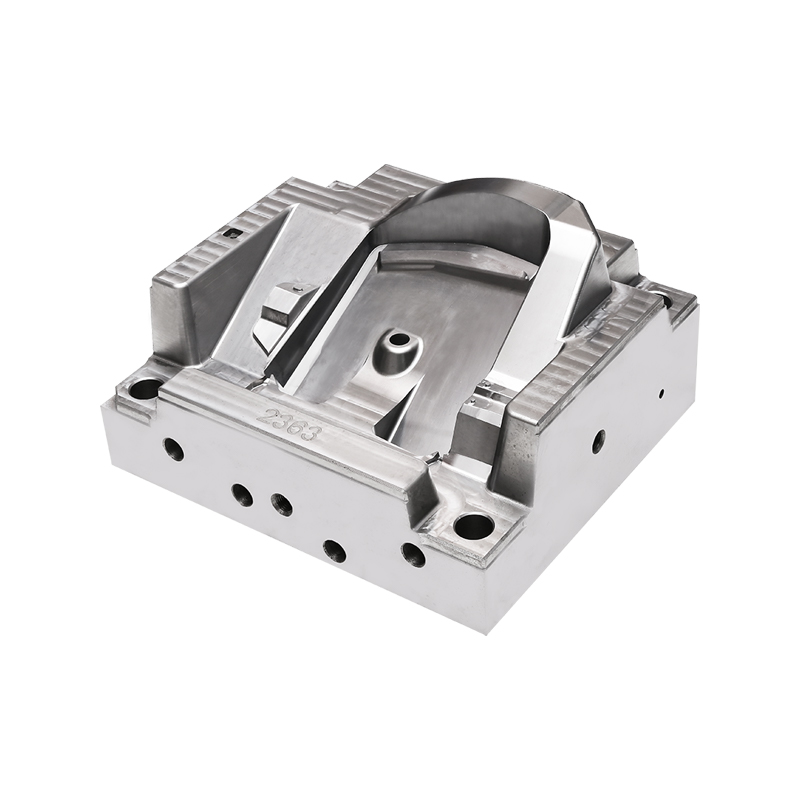

El acero es el material más utilizado para los moldes de carrocerías de automóviles debido a su resistencia, durabilidad y resistencia al desgaste. Aceros para herramientas de alta calidad, como H13 o P20. A menudo se seleccionan para moldes que deben soportar estampados o prensados repetidos. Los moldes de acero para carrocerías de automóviles pueden mantener tolerancias precisas en tiradas de producción largas, lo que los hace ideales para la fabricación de automóviles en gran volumen.

Una ventaja del acero es su capacidad para soportar altas presiones sin deformarse. Para paneles de vehículos grandes, donde la replicación exacta de la forma es fundamental, los moldes de carrocería de acero garantizan resultados consistentes. Además, el acero se puede tratar térmicamente para aumentar su dureza, lo que prolonga la vida útil del molde.

Aluminio: ligero y fácil de mecanizar

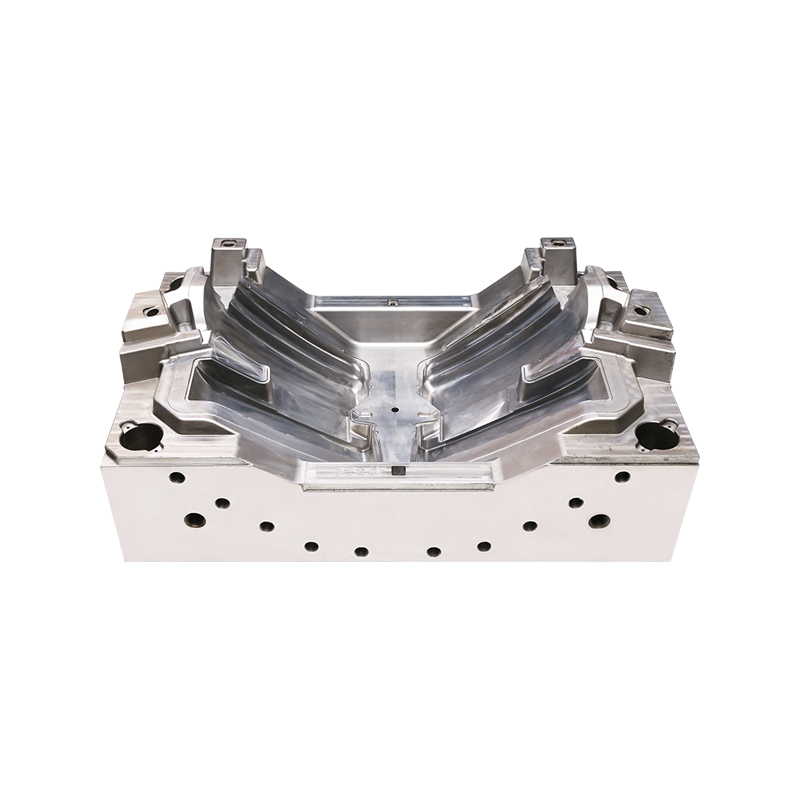

El aluminio es otro material utilizado en los moldes de carrocerías de automóviles, especialmente para prototipos o producción de bajo volumen. El aluminio es liviano, lo que facilita el manejo de los moldes y reduce los costos de herramientas. También permite un mecanizado más rápido en comparación con el acero, lo que permite una respuesta más rápida para pruebas o modificaciones de diseño.

Si bien los moldes de aluminio para carrocerías de automóviles son menos duraderos que el acero, son adecuados para situaciones en las que se prioriza la velocidad y la flexibilidad. Los ingenieros automotrices suelen utilizar moldes de aluminio para prototipos, donde se esperan múltiples iteraciones de diseño antes de comprometerse con herramientas de acero.

Materiales compuestos: innovación en moldes para carrocerías

En los últimos años, los materiales compuestos han ganado atención en los moldes de carrocerías de automóviles. Los plásticos reforzados con fibra de carbono (CFRP) y otros materiales compuestos se pueden utilizar para producir moldes livianos con altas relaciones resistencia-peso. Estos materiales son particularmente útiles para componentes especializados o de bajo volumen, donde el acero o el aluminio tradicionales pueden no ser rentables.

Los moldes compuestos para carrocerías de automóviles también pueden reducir el tiempo de producción y el consumo de energía. Su uso se está expandiendo en la fabricación de vehículos eléctricos y en industrias donde la sostenibilidad y la eficiencia son cada vez más importantes.

Otras consideraciones en la selección de materiales

La elección del material adecuado para los moldes de carrocería de automóviles depende de varios factores, incluido el volumen de producción, la complejidad de las piezas y el presupuesto. Se prefiere el acero para la producción de gran volumen debido a su longevidad, mientras que los moldes de aluminio o compuestos son ideales para prototipos o lotes pequeños. Los fabricantes también consideran el tipo de proceso de estampado o conformado, ya que diferentes operaciones pueden generar tensiones diferentes en el molde.

El acabado de la superficie es otra consideración importante. Algunos materiales permiten superficies más lisas, lo que reduce la necesidad de acabados adicionales en los paneles de la carrocería. La selección adecuada de materiales garantiza que los moldes de carrocerías de automóviles ofrezcan formas precisas, reduzcan los defectos y mejoren la eficiencia general de fabricación.

Los materiales utilizados para los moldes de carrocerías desempeñan un papel crucial en la calidad, la eficiencia y el coste de la producción de automóviles. El acero sigue siendo la opción dominante para aplicaciones de gran volumen, mientras que el aluminio y los materiales compuestos brindan flexibilidad para prototipos y componentes especializados. Al comprender las características de cada material, los fabricantes pueden seleccionar la solución que cumpla con los requisitos de diseño, las necesidades de producción y las restricciones presupuestarias.

English

English 中文简体

中文简体 русский

русский Español

Español